Autor Matúš Dziura Pridané 14.4.2021 13:51:42

Pri používaní oceľových prvkov musíme vždy brať do úvahy ich nevýhody, jednou z nich je náchylnosť na koróziu daného prvku. Preto sa často stretávame s frázou ,,trieda korózie pre konštrukcie a upevnenia,,. Avšak táto kategorizácia sa nevzťahuje na prvok, ale na prostredie, ktorému je daný prvok vystavený. A teda na vytvorenie hrdze má vplyv prostredie a zároveň aj účel budovy.

Korózia oceľového prvku narúša danú konštrukciu a jej životnosť, a pri jej nepozorovanom šírení môže dôjsť k poškodeniu ako samotnej časti/prvku tak k poškodeniu celej konštrukcie, v horšom prípade k zrúteniu resp. deštrukcii daného konštrukčného systému. Ako ochrana pred narušením oceľového prvku sa používajú protikorózne nátery. Tie pri správnom aplikovaní zabezpečia dostatočnú ochranu ocele pri danom použití, v danej agresivite prostredia.

Bezpečné používanie po celú dobu plánovanej životnosti má v prípade nosných oceľových konštrukcií mimoriadny význam. Z tohto dôvodu sú vo výberových konaniach a kontraktoch často špecifikované typy náterov alebo náterových systémov, zvyčajne však bez primeraných znalostí o miestnom prostredí a mikroklimatických a makroklimatických podmienok. Často sú prehliadané aj technické a povrchové úpravy a inovácie povrchových úprav.

Preto sa stáva nevyhnutným celkový pohľad na požiadavky v okamihu použitia. Na stavbe musí byť okrem iného vykonaná analýza agresivity prostredia v súlade s STN EN ISO 12944-2: 2019, ktorá je slovenskou verziou európskej normy EN ISO 12944-2: 2017.

|

Stupne agresivity prostredia |

Príklady prostredí |

|

|

Vonkajšie |

Vnútorné |

|

|

C1 – veľmi nízka |

|

Vykurované budovy bez znečistenia (školy, hotely, kancelárie,...) |

|

C2 – nízka |

Nízka úroveň znečistenia (dedinské prostredie) |

Nevykurované budovy (sklady, športové haly,...) |

|

C3 – stredná |

Mestské prostredie s miernym znečistením oxidom siričitým a nízkou salinitou |

Výrobné priestory s vysokou vlhkosťou a malým znečistením ovzdušia |

|

C4 – vysoká |

Priemyselné a prímorské prostredie s miernou salinitou |

Chemické závody, lodenice, doky na morskom pobreží |

|

C5-I – veľmi vysoká priemyselná |

Priemyselné prostredie s vysokou vlhkosťou a agresivitou prostredia |

Prostredie s trvalou kondenzáciou a vysokým znečistením ovzdušia |

|

C5-M – veľmi vysoká prímorská |

Prímorské prostredie s vysokou salinitou |

Prostredie s trvalou kondenzáciou a vysokým znečistením ovzdušia |

Stupne agresivity prostredia podľa STN EN ISO 132944-2: 2019

Jednotlivé vonkajšie faktory, ako sú tepelné, chemické, mikroklimatické, mechanické alebo konštrukčné podmienky, ktoré môžu skrátiť životnosť antikorózneho náteru, sa neberú do úvahy. Preto je nevyhnutná miestna analýza klimatických podmienok. Jeho výsledok by sa mal brať do úvahy pri výbere antikorózneho prostriedku alebo pri určovaní kategórie agresivity prostredia.

Naši zamestnanci oddelenia technickej podpory Vám, v tejto oblasti, radi poskytnú podporu.

Kategorizovanie protikoróznych náterov

Správne zaradenie náteru do kategórie protikoróznych vlastností sa vykonáva testovaním jeho odolnosti voči soľnej hmle. Test určuje počet hodín vystavenia natretého prvku v soľnej hmle bez tvorby červenej hrdze.

| Stupeň koróznej agresivity atmosféry | ||

| Označenie | Riziko korózie |

Úbytok hrúbky zinkového povlaku [µm/rok] |

| C1 | Veľmi nízke | ≤0,1 |

| C2 | Nízke | 0,1 - 0,7 |

| C3 | Stredné | 0,7 - 2,0 |

| C4 | Vysoké | 2,0 - 4,0 |

| C5 | Veľmi vysoké | 4,0 - 8,0 |

Rýchlosť korózie zinkového povlaku podľa STN EN ISO 14 713-1

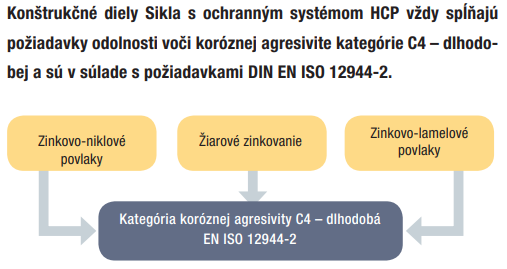

Komponenty Sikla s ochranným systémom HCP spadajú do kategórie korozívnosti C4 s dlhou dobou ochrany. Ochranný systém HCP počas skúšky odolnosti voči soľnej hmle ukázal, že tvorba červenej hrdze bola potlačená na viac než 720 hodín.

HCP – protikorózna ochrana

Žiarové zinkovanie (diskontinuálne), podľa EN ISO 1461 Galvanické zinkovanie ponorom, je známa a osvedčená technika nanášania antikoróznych náterov, ktorá je používaná aj pre kategórie agresivity prostredia C4 a C5.

V tendroch a projektoch sa pri riešení konštrukcií vyžaduje minimálna hrúbka pozinkovaného povlaku pre dané prvky, ktoré sú vystavované napr. vonkajšiemu prostrediu (hoc s nízkou agresivitou). Podľa danej normy, hrúbka povlaku závisí od hrúbky materiálu, profilu prvku a jeho geometrie. Pre kategórie C4 a C5 je vyžadovaná hrúbka povlaku od 45 do 85 µm. Problém nastáva pri prvkoch s význačnou geometriou. Napríklad pri prvkoch s malými otvormi je žiarové zinkovanie nevýhodné. Rovnako tak môže žiarové zinkovanie znevýhodniť aj samotný profil prvku. Ak sa totiž jedná o proces leptania a následného sušenia, pri žiarovom zinkovaní, môže nastať prípad usadenia zvyšku kyselín, tie sa často hromadia v medzerách/malých otvoroch prvku. Tieto zvyšky môžu byť po procese zinkovania neviditeľné, čo pri pri zvlhčení môže spôsobiť hrdzu a tým narušiť ochrannú vrstvu prvku a samotný prvok.

|

Hrúbka základného materiálu h [mm] |

Miestna minimálna hrúbka povlaku [µm] |

Priemerná hrúbka povlaku [µm] |

| h > 6 | 70 | 85 |

| 3< h ≤ 6 | 55 | 70 |

| 1,2 h ≤ 3 | 45 | 55 |

Hrúbka antikoróznych náterov v pomere k hrúbke materiálov podľa normy EN ISO 1461:2009-10

Norma EN ISO 14713-1 uvedená v nasledujúcej tabuľke ukazuje hodnoty strát zinku [µm/rok] preukázané v praxi, na základe ktorých je možné približne odhadnúť trvanlivosť povlaku.

| Kategória agresívnosti prostredia |

Hodnota úbytku x [µm/rok] |

Trvácnosť antikoróznej ochrany t (diskontinuálne zinkovanie) pre hrúbky základného materiálu 3 - 6 mm s miestnou minimálnou hrúbkou náteru 55 µm [rok] |

| C1 | ≤ 0,1 | t > 100 |

| C2 | 0,1 < x ≤ 0,7 | 100 ≥ t >78 |

| C3 | 0,7 < x ≤ 2,1 | 78 ≥ t >26 |

| C4 | 2,1 < x ≤ 4,2 | 26 ≥ t > 13 |

| C5 | 4,2 < x ≤ 8,4 | 13 ≥ t >6,5 |

Hodnota úbytku pre konštrukčné prvky po diskontinuálnej galvanizácii podľa kategórie korozivity EN ISO 14713-1:2010-05

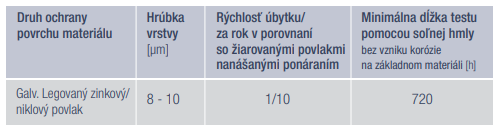

Zink-niklové povlaky podľa EN ISO 19598

Tieto typy povlakov boli vyvinuté pre aplikácie v automobilovom priemysle, ktorý vyžaduje veľmi dobrú ochranu proti korózii spôsobenej teplotou, posypovou soľou a klimatickými podmienkami. Korózna odolnosť zinkovo-niklových povlakov je vyššia ako v prípade žiarového zinkovania o faktor 10. Preto je hrúbka povlakov nižšia o asi 8 – 10 µm.

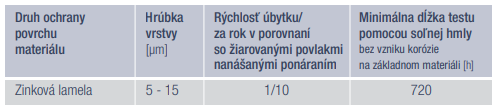

Lamelové zinkovanie podľa EN ISO 10683

Táto metóda zinkovania sa už dlho používa v automobilovom priemysle, v energetike a leteckej technike. V stavebníctve sa metóda využíva pre konštrukčné prvky vyrobené z vysokopevnostnej ocele (hlavne prvky so závitom – skrutky s pevnostnou triedou > 10,9, veľmi odolné matice, konštrukčné prvky s pevnosťou v ťahu > 1kN/mm2 atď.). Lamelové zinkovanie je výhodné hlavne pre skutočnosť vzniku rizika vodíkového krehnutia pri použití galvanického pokovovania.

Hrúbka povlaku daného zinkovania je taktiež oveľa menšia než pri žiarovom zinkovaní (5-15 µm), vďaka oveľa lepšej odolnosti voči korózii. Takzvaná katódová ochrana, pri ktorej je povlak obetovaný na ochranu kovu a navyše nedochádza k žiadnej podkoródovej korózii.

Vynikajúce vlastnosti tohto náterového systému boli testované a potvrdené zariadením MPA Stuttgart na kontrolu materiálov.

Viac o protikoróznej ochrane nájdete v Magazíne Sikla 2018/2019

Pridaj komentár